Allgemeine Fragen

Unsere Zahlungspolitik ist wie folgt:

Lieferzeiten und Häfen

Kosten für Schimmel

Vorbereitung

Bevor Sie mit der Demontage beginnen, sollten Sie alle notwendigen Werkzeuge und Materialien zusammensuchen. Sie benötigen ein Werkzeug zum Entfernen von Zylinderdichtungen, einen Reiniger und einige saubere Tücher. Halten Sie außerdem neue Zylinderdichtungen und eine angemessene Menge Schmiermittel bereit.

Demontageschritte

Schalten Sie das Hydrauliksystem ab: Positionieren Sie die Kolbenstange so, dass sie nicht unter Druck steht, um eine Verformung zu vermeiden.

Entfernen Sie die alte Dichtung: Verwenden Sie das Werkzeug zum Entfernen der Dichtung, um die alte Dichtung vorsichtig aus dem Zylinder herauszuziehen, wobei Sie darauf achten müssen, die Innenwände nicht zu zerkratzen.

Reinigen Sie die Komponenten: Reinigen Sie die Innenwände des Zylinders und die Kolbenstange gründlich mit Reiniger und einem Tuch, um alle Rückstände zu entfernen.

Bauen Sie die neue Dichtung ein: Schmiermittel auf die Kolbenstange auftragen, dann die neue Dichtung anbringen.

Bauen Sie die Kolbenstange wieder zusammen: Schieben Sie die Kolbenstange langsam in den Zylinder zurück und achten Sie dabei darauf, dass die neue Dichtung richtig positioniert und sicher ist.

Inspektion und Prüfung

Prüfen Sie die Kolbenstange: Vergewissern Sie sich, dass die Kolbenstange frei beweglich ist und nicht klemmt.

Führen Sie einen Drucktest durch: Setzen Sie den Zylinder unter Druck, um zu prüfen, ob er undicht ist, und um zu bestätigen, dass er richtig funktioniert.

Beobachten Sie die Bewegung der Kolbenstange: Achten Sie bei der Druckprüfung darauf, dass sich die Kolbenstange gleichmäßig und ohne ungewöhnliche Geräusche bewegt.

Endkontrolle: Lassen Sie den Druck ab und vergewissern Sie sich, dass die Kolbenstange und das Innere des Zylinders sauber und frei von Verunreinigungen sind.

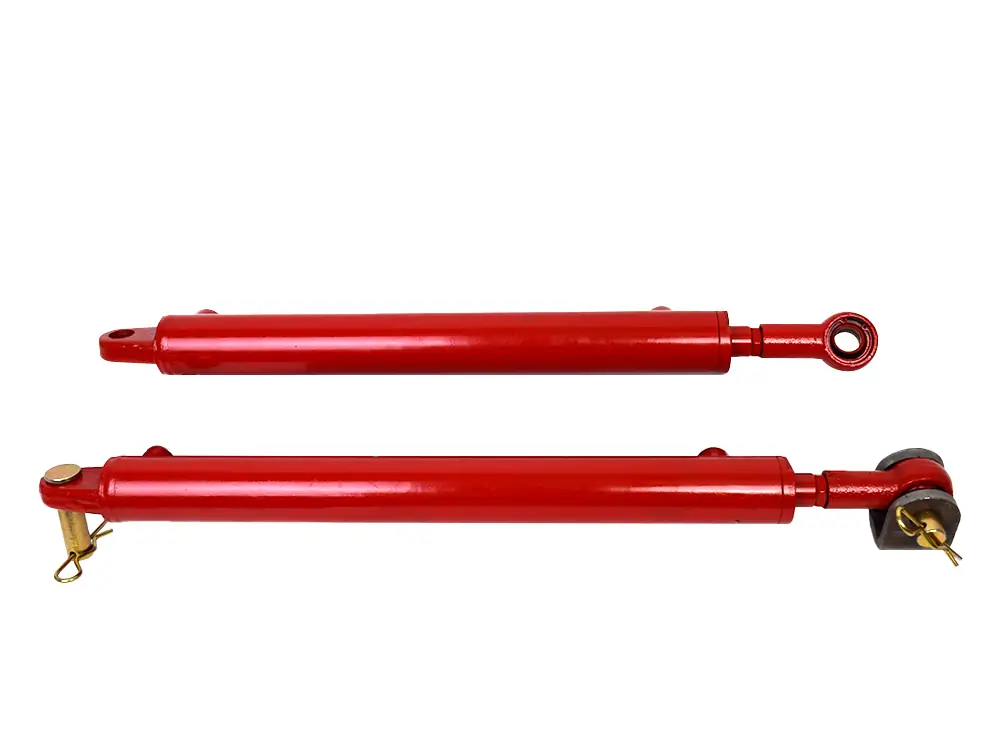

Es gibt viele Arten von Hydraulikzylindern. Die Funktionsprinzipien der verschiedenen Hydraulikzylinder sind unterschiedlich. Wir haben eine ausführlichere Erklärung der Funktionsprinzipien von Hydraulikzylindern für Sie.

- Verwenden Sie einen Messschieber, um den Innen- und Außendurchmesser des Zylinderrohrs zu messen.

- Messen Sie den Durchmesser der Kolbenstange.

- Messen Sie den Durchmesser der beiden Stiftlöcher.

- Messen Sie die Dicke der beiden Nasen (Ohren).

- Messen Sie die Größe des Ölanschlusses.

- Benutzen Sie schließlich ein Maßband, um den Abstand zwischen den beiden Stiftlöchern zu bestimmen.

Wir haben für Sie eine ausführlichere Erläuterung zu folgenden Themen vorbereitet Messen von Hydraulikzylindern.

Interne Leckage in Hydraulikzylindern

Interne Leckagen in Hydraulikzylindern treten normalerweise in zwei Bereichen auf:

1. Statische Dichtung zwischen der Kolbenstange und dem Kolben

2.Dynamische Dichtung zwischen der Zylinderlaufbuchse und dem Kolben

Richtige Verwendung und Wartung

1. Ordnungsgemäße Montage und Installation

2. Verhindern Sie das Eindringen von Verunreinigungen in das hydraulische System

3. Richtige Verwendung und Wartung

Vor der Demontage:

Demontage:

Handhabung interner Komponenten:

Inspektion und Ersetzung:

Wiederzusammenbau:

Füllen und Entlüften:

1. Der Zylinder funktioniert nicht

- Verstopfung der Ölleitung: Wenn das Drucköl aufgrund einer verstopften Ölleitung nicht in den Zylinder gelangen kann, beseitigen Sie die Verstopfung.

- Unsachgemäße Installation: Eine schlechte Verbindung oder Installation kann dazu führen, dass der Zylinder durch äußere Kräfte beeinträchtigt wird. Bauen Sie den Zylinder wieder korrekt ein.

2. Der Zylinder funktioniert, aber die Bewegung ist zu langsam

- Unzureichende Ölversorgung: Wenn die Hydraulikpumpe nicht genügend Öl liefert und dadurch einen niedrigen Druck verursacht, muss die Pumpe überprüft werden.

- Übermäßige Systemleckage: Prüfen Sie die Dichtigkeit verschiedener Bauteile und Rohrleitungen.

- Leckage zwischen Stangenkammer und Nicht-Stangenkammer: Wenn Hochdrucköl aus der Kolbendichtung in die Niederdruckkammer austritt, ersetzen Sie die Kolbendichtungsbaugruppe.

- Übermäßiger Verschleiß: Wenn das Zylinderrohr oder der Kolben übermäßig abgenutzt ist, sollten Sie eine Reparatur oder einen Austausch in Erwägung ziehen.

3. Kriechender Zylinder

- Luft im Zylinder: Lassen Sie die Luft aus dem Zylinder ab.

- Fremdkörper und Feuchtigkeit: Wenn Fremdpartikel und Feuchtigkeit lokale Schäden oder Versinterungen verursachen, schleifen Sie die Zylinderwand und untersuchen Sie die Ursache der Verunreinigung.

- Unsachgemäße Installation: Wenn die Mittellinie nicht mit der Spur der Führungshülse übereinstimmt, muss sie neu montiert werden.

- Dichtere Dichtungen: Stellen Sie die Dichtungen nach, wenn sie zu fest sind.

- Fehlausrichtung von Kolben und Stange: Korrigieren Sie die Ausrichtung.

- Fehlausrichtung der Führungshülse und des Zylinders: Richten Sie sie nach Bedarf aus.

- Verbogene Kolbenstange: Richten Sie die Kolbenstange aus.

- Schlechte zylindrische Genauigkeit: Bohren und schleifen Sie das Zylinderrohr, und setzen Sie gegebenenfalls einen neuen Kolben ein.

4. Jitter oder Rauschen

- Luft im Zylinder: Lassen Sie die Luft ab.

- Enge oder raue Gleitflächen: Polieren Sie die Gleitflächen.

- Beschädigte Kolbendichtungen: Wenn Hochdrucköl schnell in die Niederdruckkammer austritt und Geräusche verursacht, muss die Kolbendichtung ausgetauscht werden.

- Übermäßiger Dämpfungsspielraum: Verringern Sie das Dämpfungsspiel, um die Pufferung zu verbessern.

- Defektes Einwegventil in der Dämpfungsvorrichtung: Ersetzen Sie das Rückschlagventil.

6. Zylinderleckage

- Beschädigte Dichtungen: Ersetzen Sie die Dichtungen.

- Verformte oder beschädigte Teile: Richten Sie die Teile nach Bedarf neu aus oder ersetzen Sie sie.

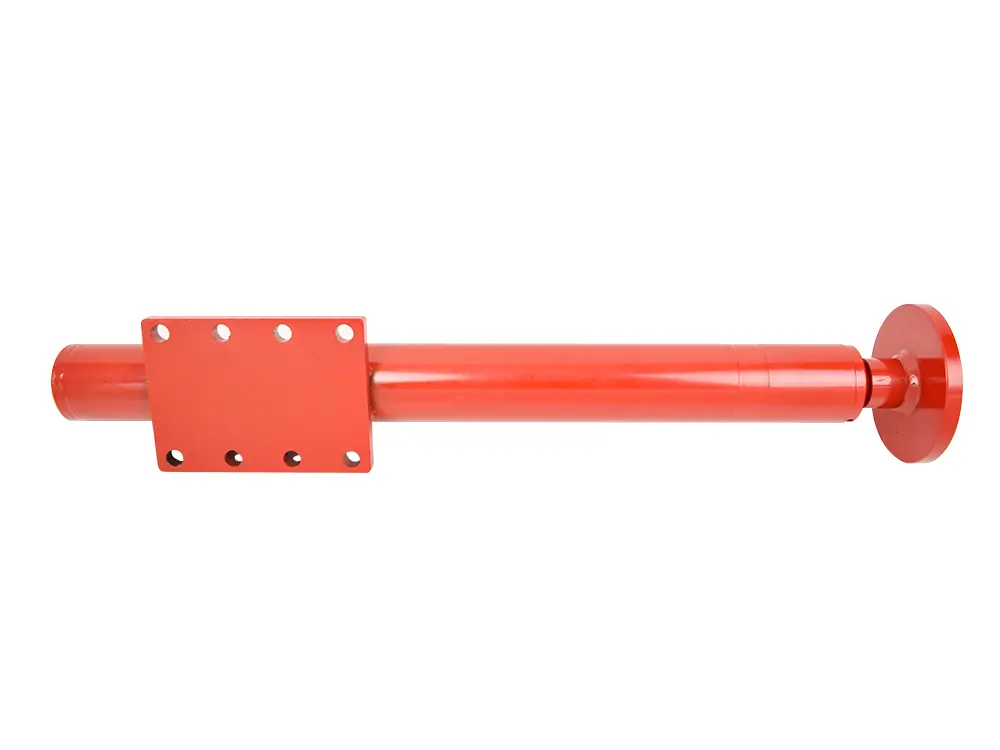

Methoden zur Sicherung von Hydraulikzylindern

- Bolzenbefestigung: Bohren Sie Löcher in den Sockel des Hydraulikzylinders und in die Werkbank oder die Maschine vor und befestigen Sie den Hydraulikzylinder dann mit Schrauben am Sockel. Diese Methode ist einfach und zuverlässig und eignet sich für kleinere Hydraulikzylinder.

- Schweißen Befestigen: Schweißen Sie den Sockel des Hydraulikzylinders an die Werkbank oder die Maschine, um eine starke und dauerhafte Befestigung zu gewährleisten. Diese Methode ist für größere Hydraulikzylinder geeignet, da sie eine größere Haltekraft bietet.

- Klemmende Fixierung: Verwenden Sie Spannvorrichtungen wie Muttern oder Spannblöcke, um den Hydraulikzylinder an der Werkbank oder der Maschine zu befestigen. Passen Sie die Klemmkraft an, um den Hydraulikzylinder zu sichern. Diese Methode ist ideal für Situationen, in denen ein häufiger Austausch des Hydraulikzylinders erforderlich ist.

- Federbefestigung: Setzen Sie Federn zwischen dem Sockel des Hydraulikzylinders und der Werkbank oder der Maschine ein, um den Hydraulikzylinder mit elastischer Kraft zu fixieren. Diese Methode eignet sich für Anwendungen, bei denen Dämpfung und Vibrationsreduzierung erforderlich sind.

- Unterstützung beim Fixieren: Verwenden Sie Stützrahmen, Stützfüße oder Stützketten, um den Hydraulikzylinder abzustützen.

- Wichtige Überlegungen: Bei der Auswahl einer Abstützmethode für einen Hydraulikzylinder müssen Größe, Gewicht und Arbeitsumgebung des Hydraulikzylinders berücksichtigt werden, um die Sicherheit und Stabilität der Abstützmethode zu gewährleisten. Überprüfen Sie außerdem regelmäßig die Stützkomponenten während der Installation und Verwendung, um sicherzustellen, dass sie ordnungsgemäß funktionieren.

Hier ist, wie wir das Problem lösen:

Wir sind dazu übergegangen, WIG-Schweißen (Wolfram-Gas) oder MIG-Schweißen anstelle des alten Lichtbogenhandschweißens zu verwenden. Diese neue Methode verhindert besser die Oxidation und hält die Schweißnähte sauberer und stabiler. Außerdem hängt es nicht mehr so sehr von den Fähigkeiten der einzelnen Mitarbeiter ab wie die alte Schweißmethode - keine Qualitätsprobleme mehr aufgrund ungleicher Erfahrungen der Bediener!

Oh, und wir haben auch die Zylinderenden dicker gemacht. Das sollte verhindern, dass sich diese Endstücke jemals wieder von der Welle lösen.

Unsere Ingenieure setzen sich sofort mit unserem Vertriebsteam in Verbindung, wenn sie Ihre Anfrage erhalten, damit wir Ihnen die genauesten Zeichnungen oder Spezifikationen zur Verfügung stellen können. Trotz all dieser Vorbereitungen kann es vorkommen, dass bei der ersten Verwendung Probleme auftreten, z. B. wenn die Halterungen nicht richtig passen. In diesem Fall bieten wir Ihnen kostenlosen Ersatz.

Oh, und selbst wenn Sie die Halterung selbst anpassen, damit sie mit Ihrer Maschine funktioniert, bleibt Ihre Garantie gültig. Kein Grund zur Sorge!"

Die Bolzen der von uns gekauften Zylinder haben immer einen Gewindeschlupf. Wie kann man dieses Problem lösen?

Bei unseren Hydraulikzylindern achten wir besonders auf die Qualität der Schraubverbindungen. Vergewissern Sie sich, dass jeder Bolzen und jedes Verbindungsstück mit höchster Präzision bearbeitet wurde. Ziehen Sie die Schrauben mit einem Drehmomentschlüssel auf den empfohlenen Wert an, um sicherzustellen, dass sie sich unter Druck nicht lockern und kein Öl ausläuft. Wenn Sie solche Probleme haben, kontaktieren Sie uns bitte rechtzeitig für Rückgabe und Umtausch

-

Wählen Sie eine auf Hydraulikzylinder spezialisierte Fabrik.

Wählen Sie zunächst einen Hersteller, der sich ausschließlich auf die Produktion von Hydraulikzylindern konzentriert. -

Verstehen Sie Chinas Produktionslandschaft.

In China spezialisieren sich die Hersteller in der Regel auf einen Produkttyp. So stellt eine Fabrik für Hydraulikzylinder in der Regel keine elektromagnetischen Ventile her (mit Ausnahme von Aggregaten, die montiert werden müssen). Diese Spezialisierung trägt dazu bei, die Kosten an der Quelle zu senken. Fabriken stellen außerdem die meisten Komponenten im eigenen Haus her, so dass Ersatzteile leicht verfügbar sind, falls später Probleme auftreten. Im Gegensatz dazu beziehen Handelsunternehmen Teile von mehreren Lieferanten, was zu Verzögerungen bei der Lösung von Qualitätsproblemen führen kann. -

Überprüfen Sie die Glaubwürdigkeit des Unternehmens anhand der Zertifizierungen und der Exporthistorie.

Überprüfen Sie die Garantiebedingungen des Herstellers und die Exportunterlagen (z. B. Zolldaten). Neueren Unternehmen fehlt es möglicherweise an Exporterfahrung, was zu erheblichen finanziellen Verlusten führen kann (Tausende bis Hunderttausende von Dollar).

Gehen Sie folgendermaßen vor, um festzustellen, welche Fabrik besser ist:

-

Besuchen Sie die offiziellen Websites mit einem Computer.

Unsere Website lautet zum Beispiel https://www.qy-hydraulic.com. -

Überprüfen Sie die Unternehmensprofile.

Vergleichen Sie die "Über uns"-Abschnitte (z. B. unseren: https://qy-hydraulic.com/about/). Achten Sie auf Professionalität in ihren Beschreibungen. -

Analysieren Sie Kundenfälle und aktuelle Nachrichten.

Seriöse Fabriken dokumentieren ihre Versandaktivitäten. Schauen Sie in Rubriken wie "Fallstudien" oder "Neuigkeiten" (z. B. unsere: https://qy-hydraulic.com/hydraulic-cylinder-packaging-and-delivery/). Häufige, umfangreiche Sendungen sind ein Zeichen für Kompetenz und Vertrauenswürdigkeit - mehr Kunden bedeuten mehr Zuverlässigkeit. -

Produktvideos ansehen.

Videos zeigen die Fähigkeiten und die Professionalität eines Unternehmens. Unsere sind zum Beispiel hier verfügbar: YouTube-Kanal.

Wenn Sie diese Schritte befolgen, können Sie sicher sein, einen professionellen und vertrauenswürdigen Hersteller von Hydraulikzylindern zu finden.

Wenn Sie weitere Fragen haben, können Sie uns gerne kontaktieren. Wir werden Ihnen antworten, sobald wir Ihre Frage erhalten haben.